Principales beneficios materiales del hierro fundido en la construcción de bombas

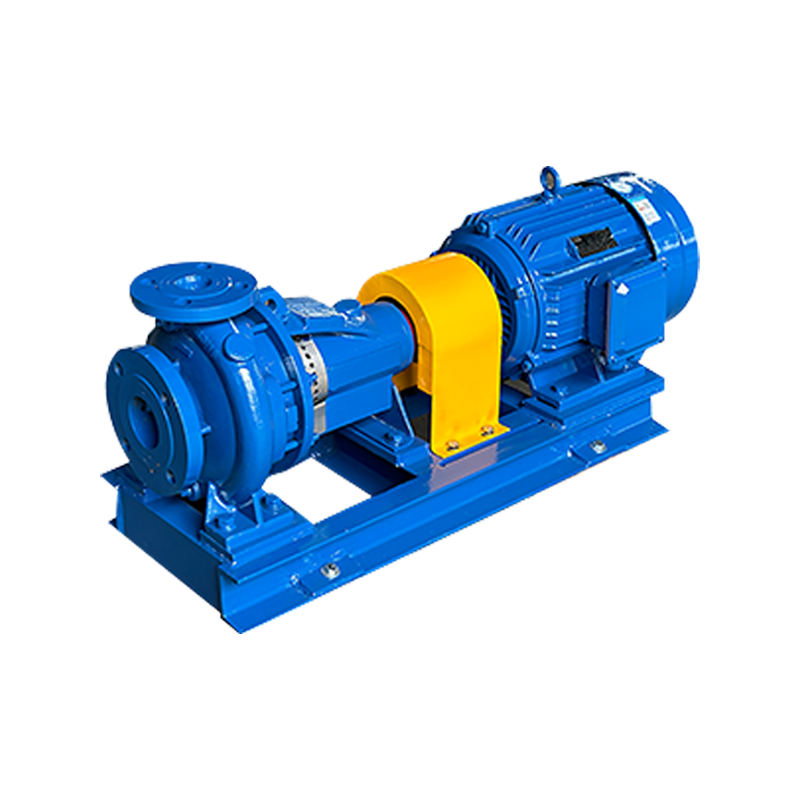

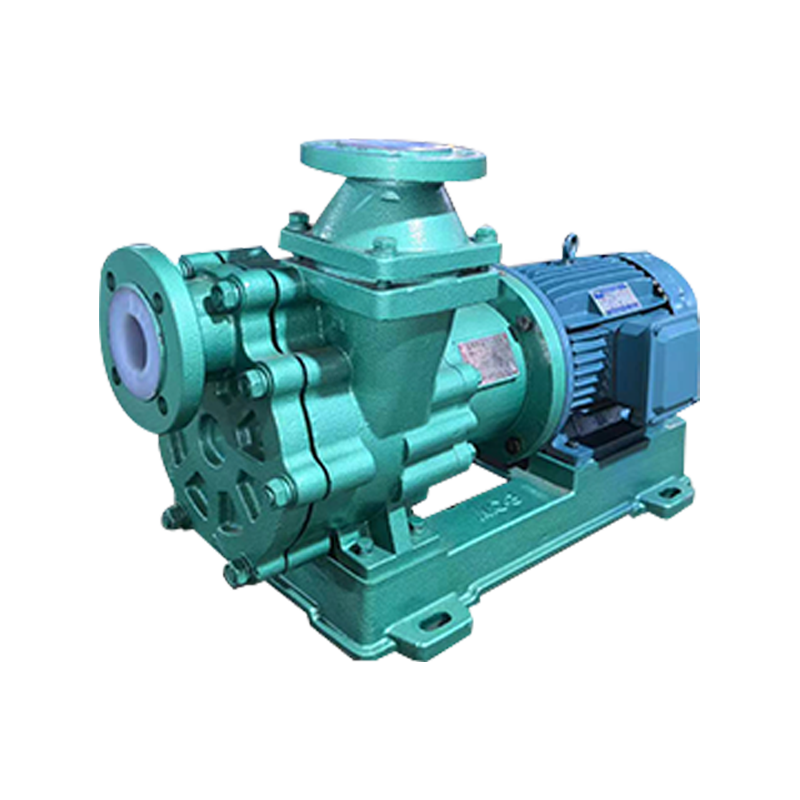

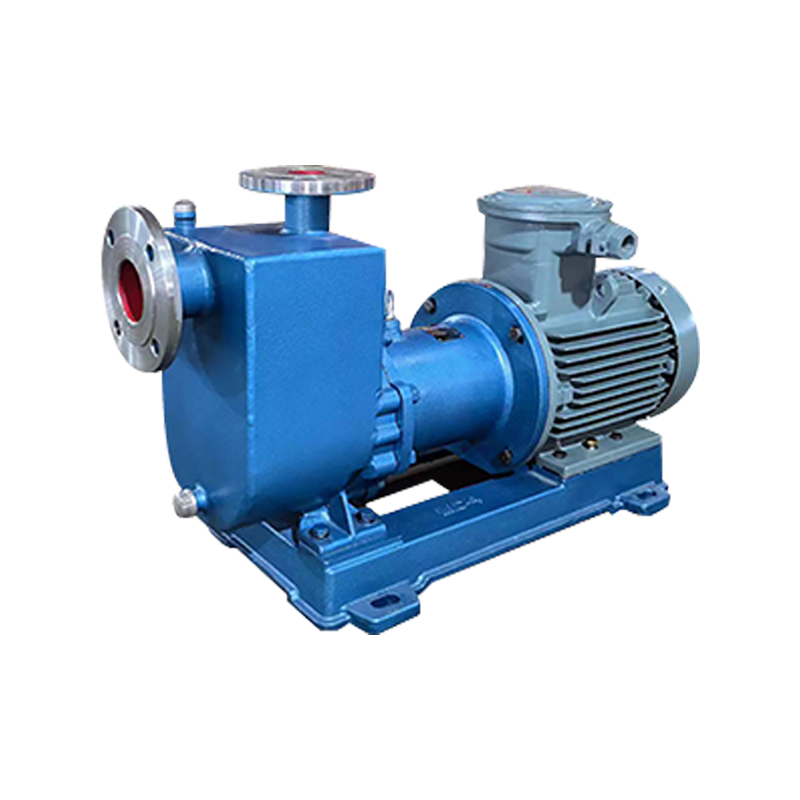

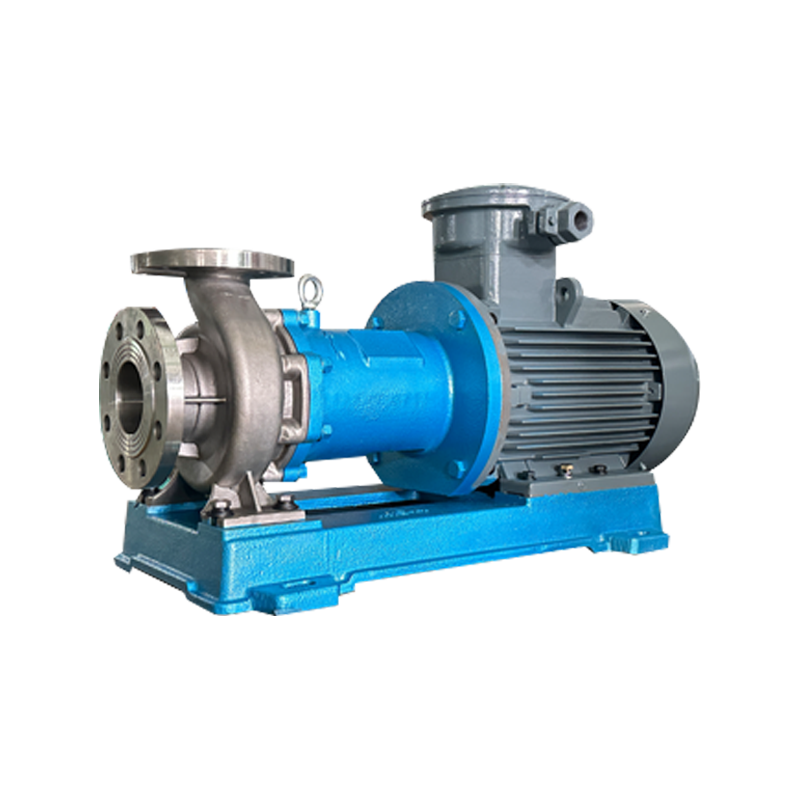

El hierro fundido sigue siendo el estándar de la industria para carcasas de bombas centrífugas debido a su excepcional rigidez estructural y características de amortiguación de vibraciones. A diferencia de las aleaciones más ligeras, el hierro fundido proporciona la masa necesaria para absorber las oscilaciones mecánicas generadas por los impulsores de alta velocidad, lo que reduce significativamente el desgaste de los rodamientos y sellos mecánicos. El material forma naturalmente una capa protectora de grafito cuando se expone a ciertos fluidos, lo que ofrece un grado de autolubricación y resistencia básica a la corrosión que extiende la vida útil de la bomba en aplicaciones de HVAC, agua municipal y procesamiento industrial.

Componentes críticos de diseño y funcionalidad

La interacción entre la carcasa de voluta y el impulsor

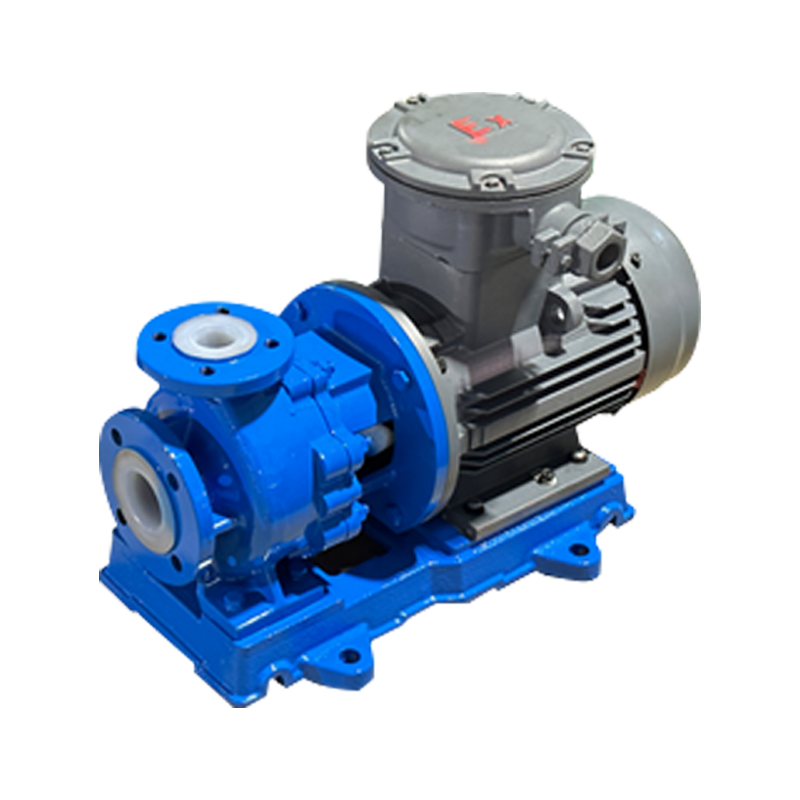

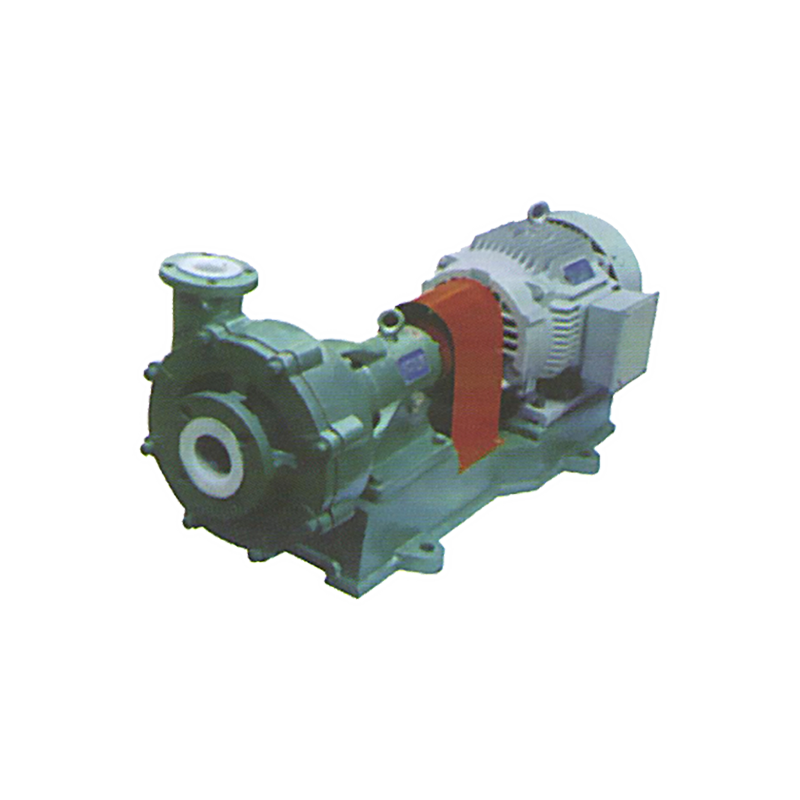

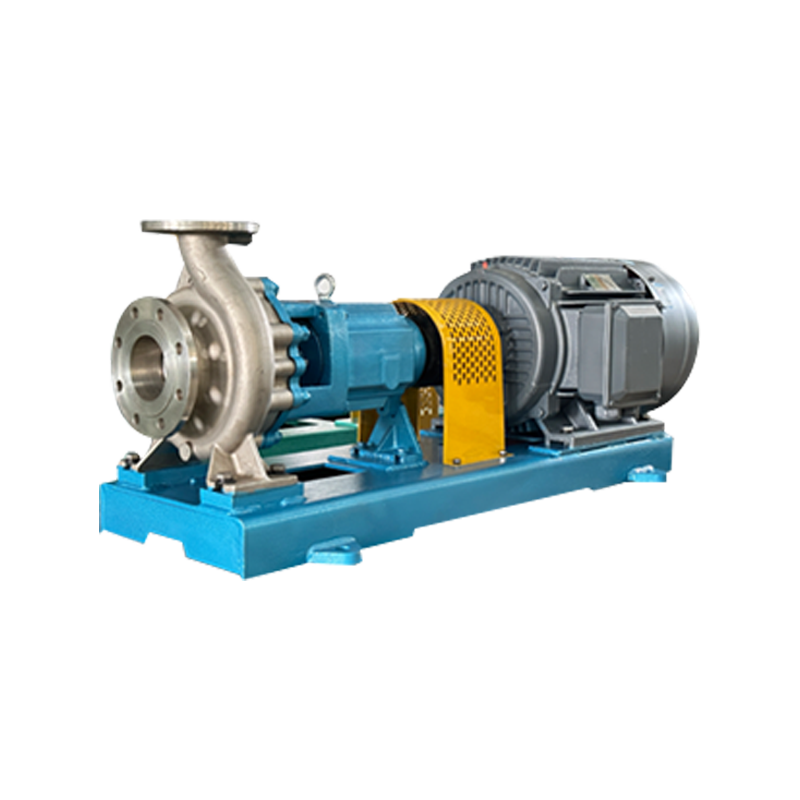

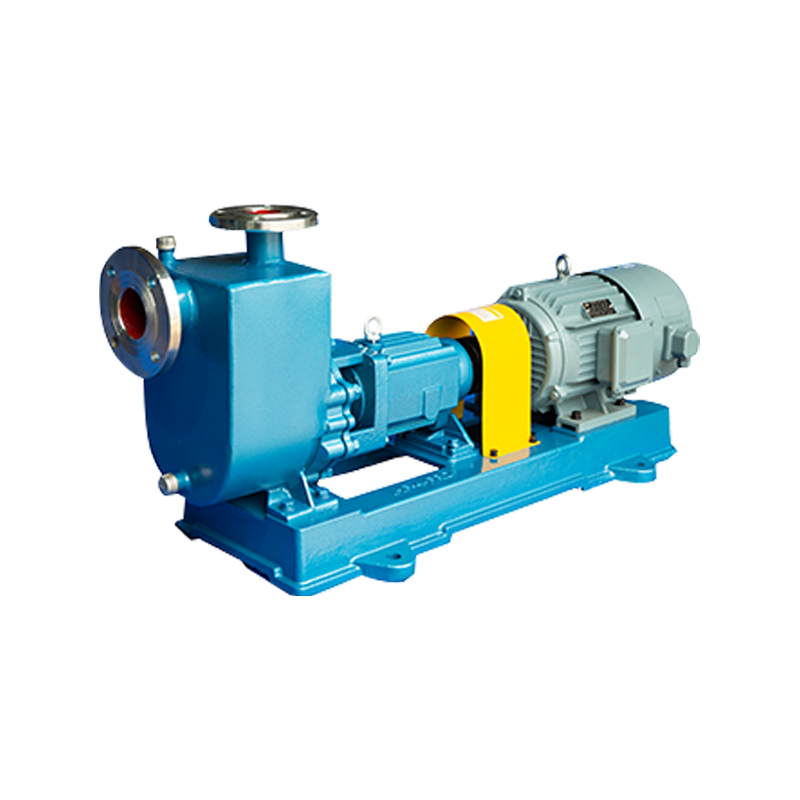

El corazón de la bomba centrífuga de hierro fundido es la carcasa de voluta, un embudo curvo que aumenta en área hacia el puerto de descarga. A medida que el impulsor de hierro fundido gira, imparte energía cinética al fluido, arrojándolo hacia afuera mediante la fuerza centrífuga. Luego, la voluta convierte esta energía de alta velocidad en presión estática. En entornos de alta demanda, el espesor de las paredes de hierro fundido es fundamental para soportar las presiones hidráulicas internas y las posibles partículas abrasivas sin deformarse.

Mecanismos de sellado y protección del eje.

Para mantener la presión y evitar fugas, estas bombas utilizan sellos mecánicos o prensaestopas tradicionales. En las configuraciones de hierro fundido, la cámara de sellado suele estar mecanizada con precisión para garantizar un asiento perfecto y minimizar la deflexión del eje. Los diseños modernos incorporan frecuentemente un manguito de eje de acero inoxidable para proteger los componentes internos de la corrosión, asegurando que el cuerpo de hierro fundido de alta resistencia siga siendo la única parte expuesta a las tensiones físicas más rigurosas.

Comparación de grados de hierro fundido para aplicaciones de bombas

No todo el hierro fundido es igual. Dependiendo de los requisitos de presión y la naturaleza del fluido que se mueve, los fabricantes seleccionan grados específicos de hierro para optimizar el rendimiento y la rentabilidad.

| Grado del material | Característica clave | Caso de uso principal |

| Hierro Gris (Clase 30/35) | Excelente maquinabilidad | Transferencia de agua estándar |

| Hierro dúctil | Alta resistencia al impacto | Sistemas de alta presión |

| ASTM A48 | Enfoque en resistencia a la tracción | Bombeo industrial pesado |

Mejores prácticas de instalación y mantenimiento

Para maximizar el retorno de la inversión de una bomba centrífuga de hierro fundido, se deben seguir protocolos de instalación específicos para evitar fallas prematuras. Debido a que el hierro fundido es un material frágil en comparación con el acero, es susceptible a agrietarse si se lo somete a una "tensión de tubería", la tensión causada por tuberías desalineadas que tiran de las boquillas de la bomba.

- Asegúrese de que la placa base de la bomba esté completamente cementada sobre una base de concreto para eliminar la resonancia.

- Realice una alineación láser entre el motor y el eje de la bomba para proteger la carcasa del cojinete de hierro fundido.

- Implemente un programa de lubricación de rutina para los rodamientos para evitar la transferencia de calor a la carcasa.

- Supervise la "grafitización" en bombas más antiguas, donde el hierro se filtra y deja una estructura de carbono debilitada.

Optimización de la eficiencia mediante el dimensionamiento adecuado

Operar una bomba centrífuga de hierro fundido demasiado a la izquierda o derecha de su punto de mejor eficiencia (BEP) puede causar turbulencia interna y cavitación. La cavitación es particularmente dañina para los impulsores de hierro fundido, ya que las burbujas de vapor que colapsan actúan como pequeños martillos y perforan la superficie del metal. Los ingenieros siempre deben seleccionar una bomba cuyo punto de trabajo requerido esté entre el 80 % y el 110 % del BEP. Esto garantiza que las cargas hidráulicas estén equilibradas, lo que reduce la fuerza radial sobre el eje y preserva la integridad de la voluta de hierro fundido durante décadas de funcionamiento.

英语

英语 俄语

俄语 西班牙语

西班牙语 法语

法语