Comprensión de la arquitectura sin sellos de las bombas de accionamiento magnético

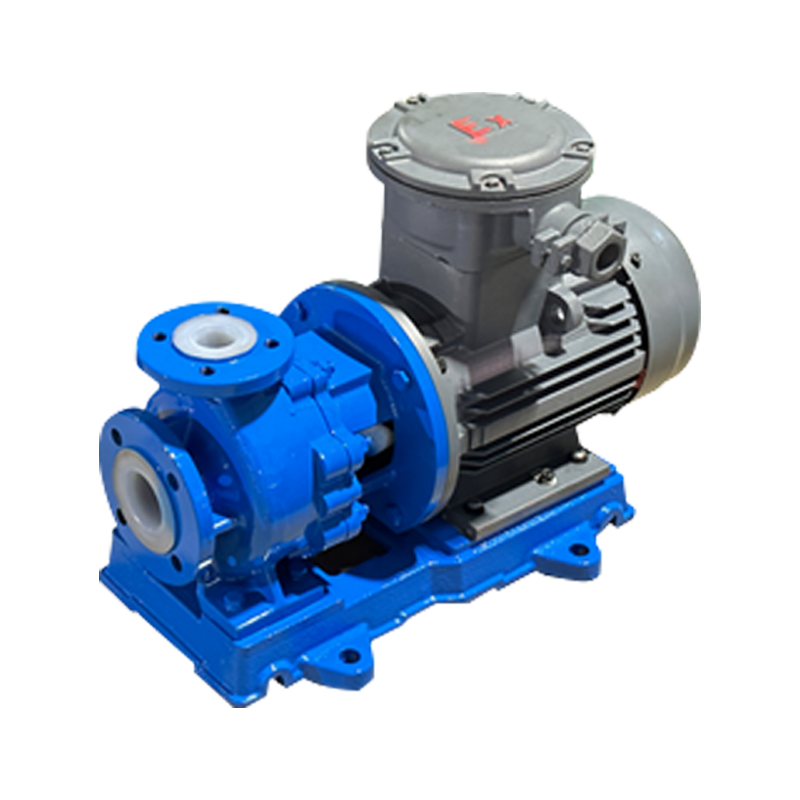

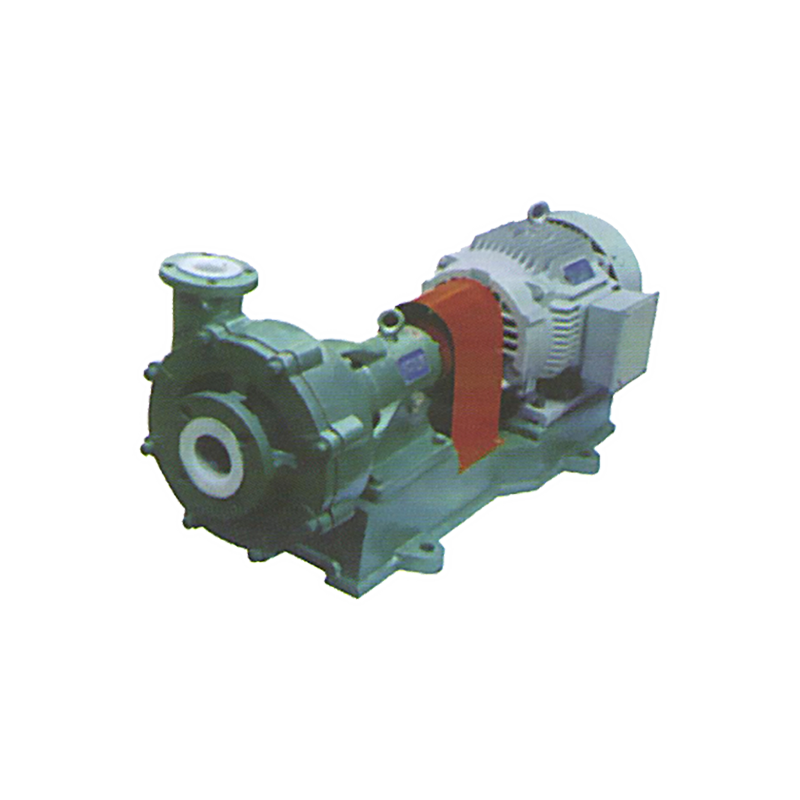

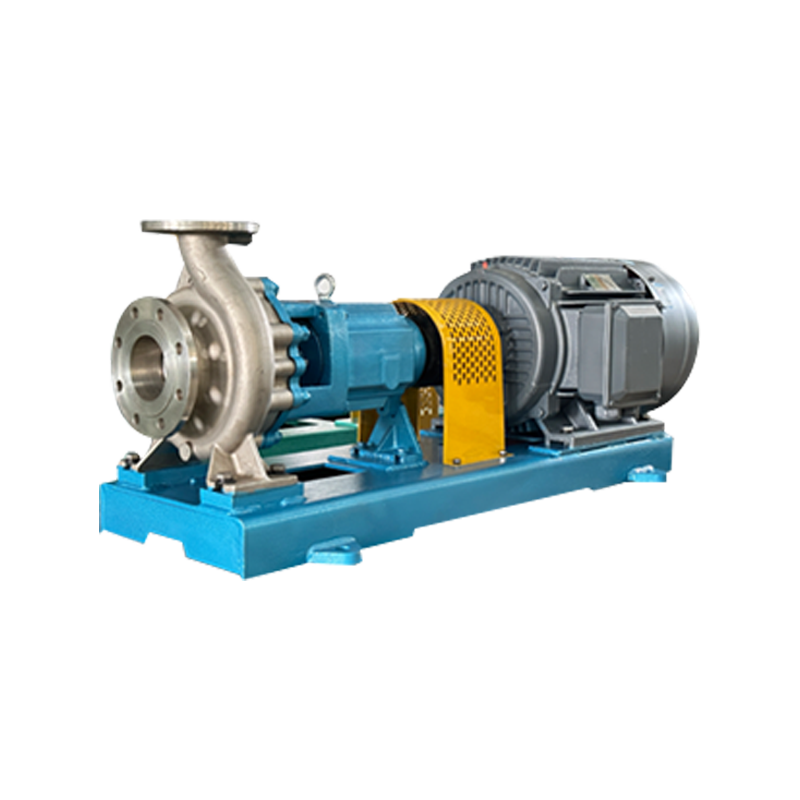

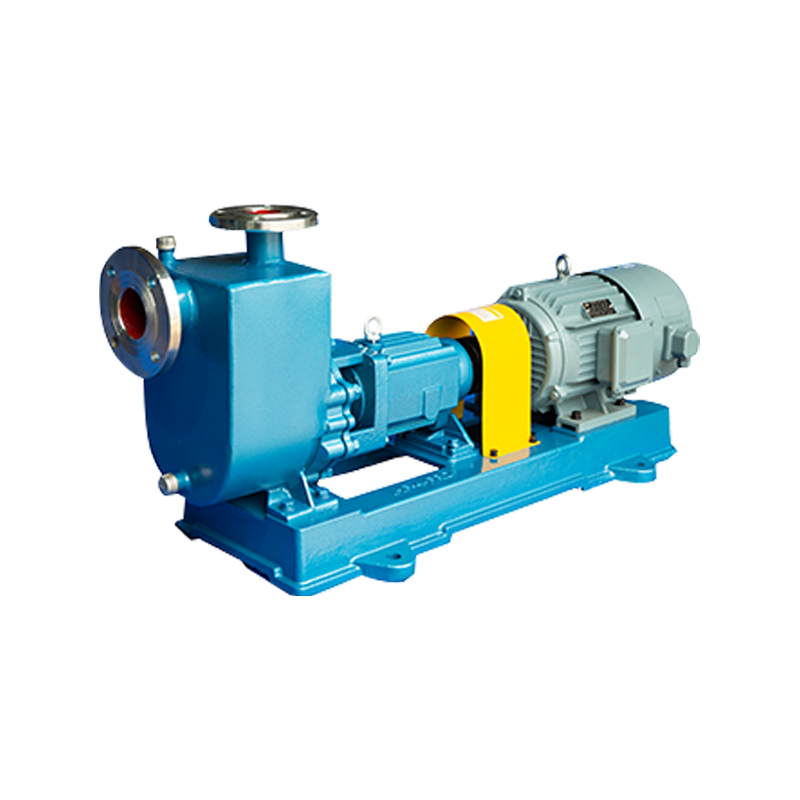

un bomba de accionamiento magnético segura (mag-drive) funciona según el principio de acoplamiento magnético, lo que elimina efectivamente la necesidad de un sello mecánico del eje, el punto más común de falla y fuga en las bombas centrífugas tradicionales. Al utilizar un conjunto externo de imanes impulsados por el motor para hacer girar un conjunto magnético interno unido al impulsor, el líquido permanece completamente contenido dentro de una carcasa de contención herméticamente sellada. Este diseño "sin sello" garantiza que no haya una ruta física para que el fluido bombeado escape al medio ambiente, lo que lo convierte en un componente esencial para instalaciones que manejan medios peligrosos, inflamables o costosos.

El papel del caparazón de contención

La carcasa de contención es el límite de presión principal en una bomba de accionamiento magnético. En aplicaciones de alta seguridad, estas carcasas suelen estar construidas con aleaciones resistentes a la corrosión como Hastelloy o plásticos técnicos reforzados. Debido a que no hay un sello giratorio sujeto a fricción y desgaste, el riesgo de "fallo catastrófico del sello" se reemplaza por una barrera estática robusta que mejora significativamente el tiempo medio entre mantenimiento (MTBM).

Características críticas de seguridad y estándares de diseño

Al evaluar una bomba de accionamiento magnético para entornos críticos para la seguridad, las características de diseño específicas distinguen una bomba estándar de un modelo "seguro" de alta integridad. Los equipos de ingeniería normalmente buscan el cumplimiento de estándares internacionales como ISO 2858 o ASME B73.3, que dictan los requisitos dimensionales y de seguridad para las bombas sin sello. Estos estándares garantizan que la bomba pueda soportar presiones y temperaturas del sistema sin comprometer la integridad del acoplamiento magnético o la carcasa de contención.

- Sistemas de contención secundaria: algunos modelos avanzados cuentan con un sello de respaldo de funcionamiento en seco o una carcasa secundaria para contener el fluido en el raro caso de que se rompa el armazón.

- Rutas de circulación interna: Las rutas de enfriamiento eficientes para los cojinetes internos son vitales para evitar la acumulación de calor, lo que puede provocar la vaporización del fluido o el desacoplamiento magnético.

- Sensores de detección de fugas: las sondas integradas pueden monitorear el espacio entre la carcasa primaria y la carcasa exterior para proporcionar una advertencia temprana de cualquier compromiso interno.

Comparación de bombas centrífugas estándar y bombas de accionamiento magnético seguras

La siguiente tabla describe las diferencias operativas que contribuyen al perfil de seguridad superior de la tecnología de accionamiento magnético en entornos industriales.

| Característica | Bomba sellada estándar | Bomba de accionamiento magnético segura |

| Riesgo de fuga | Alto (desgaste/fallo del sello) | Cero (sellado herméticamente) |

| Enfoque de mantenimiento | Reemplazos frecuentes de sellos | Monitoreo de rodamientos |

| Seguridad ambiental | Requiere sistemas de recolección de fugas. | Intrínsecamente seguro/libre de emisiones |

| Costo operativo | Mayor debido al tiempo de inactividad/piezas | Menor coste total de propiedad a largo plazo |

Monitoreo proactivo para mejorar la seguridad operativa

Si bien las bombas de accionamiento magnético están diseñadas para ofrecer la máxima seguridad, su longevidad depende de la prevención de condiciones operativas específicas "fuera de diseño". Debido a que los cojinetes internos están lubricados por el propio fluido del proceso, el funcionamiento en seco es el principal enemigo de una bomba de accionamiento magnético. Implementar un monitor de energía es una forma rentable de garantizar la seguridad; Estos dispositivos detectan la caída en la carga del motor si la bomba pierde el cebado o se seca, apagando instantáneamente el sistema antes de que el calor pueda dañar la carcasa de contención o los imanes.

Seguimiento de temperatura y vibración

Las bombas modernas "inteligentes" de accionamiento magnético a menudo incorporan termopares en la superficie de la carcasa de contención. Un aumento repentino de temperatura puede indicar un bloqueo en los puertos de enfriamiento de recirculación o la aparición de cavitación. Al integrar estos sensores en un PLC centralizado, los operadores pueden lograr un estado "a prueba de fallas" en el que la bomba se protege a sí misma contra daños, evitando así cualquier riesgo de fuga externa causada por fallas estructurales inducidas por el calor.

Selección de materiales para medios corrosivos y peligrosos

Para mantener un estado "seguro", los materiales de construcción deben adaptarse perfectamente a las propiedades químicas del fluido. Para productos químicos ultrapuros o ácidos altamente agresivos, las bombas de accionamiento magnético revestidas de ETFE o PFA ofrecen una combinación de resistencia metálica y resistencia química plástica. Para hidrocarburos de alta temperatura, se prefieren las construcciones totalmente metálicas que utilizan cojinetes de carburo de silicio debido a su extrema dureza y estabilidad térmica. La combinación correcta de materiales garantiza que la bomba no sufra erosión o corrosión interna, lo que eventualmente podría adelgazar la carcasa de contención y comprometer la seguridad.

英语

英语 俄语

俄语 西班牙语

西班牙语 法语

法语