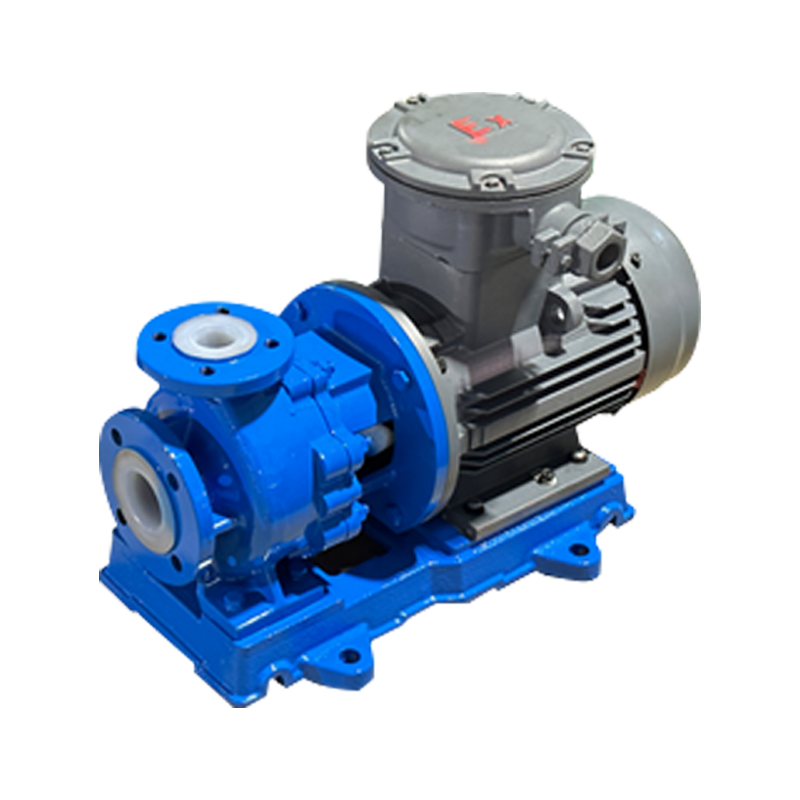

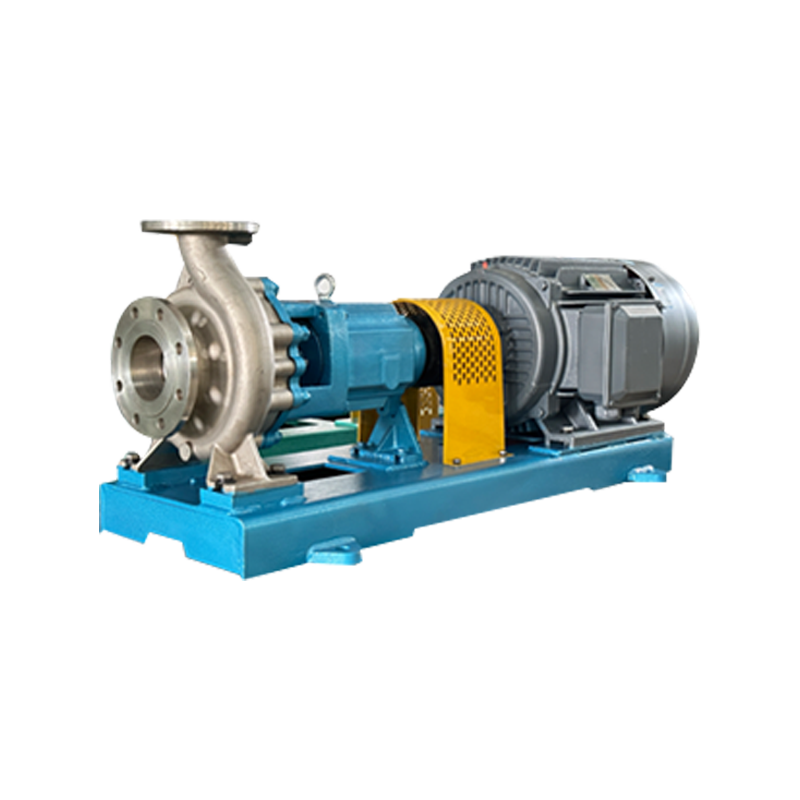

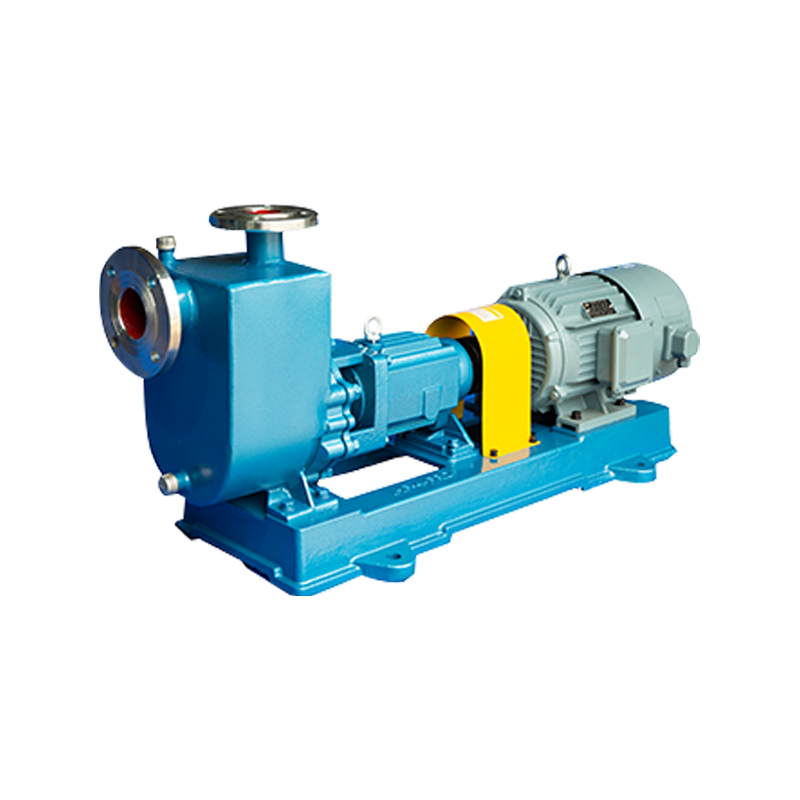

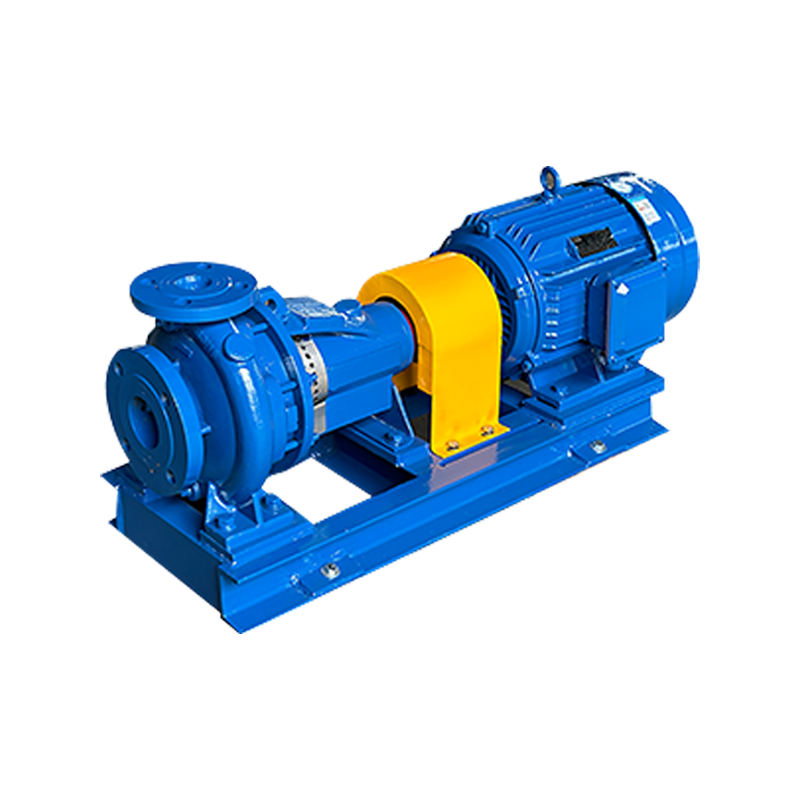

Principios básicos de diseño de bombas centrífugas de gran caudal

Bombas centrífugas de gran caudal están diseñados específicamente para mover grandes volúmenes de fluido a presiones relativamente bajas a medias. A diferencia de las bombas estándar, estas unidades cuentan con un impulsor más ancho y una carcasa de voluta espaciosa diseñada para minimizar la fricción interna y la turbulencia. El diseño hidráulico se centra en la "velocidad específica" de la bomba, equilibrando la relación entre el caudal y la altura para garantizar que la energía cinética impartida por el impulsor se convierta eficientemente en energía de presión. Estas bombas suelen utilizar un diseño de doble succión, donde el líquido ingresa a ambos lados del impulsor, equilibrando efectivamente el empuje hidráulico axial y aumentando significativamente la capacidad de flujo sin requerir un aumento masivo en el tamaño de la bomba.

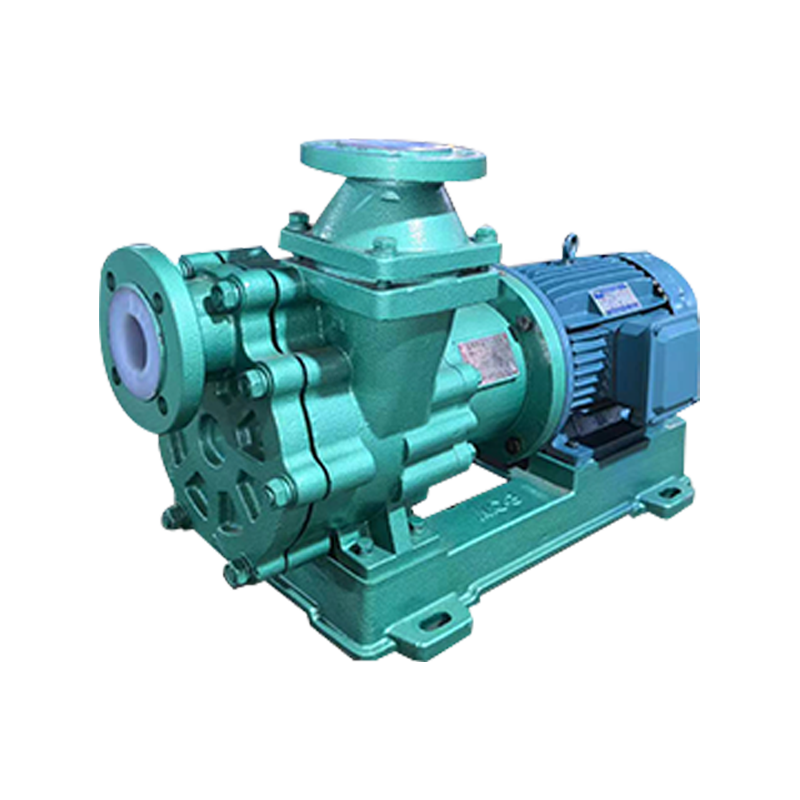

Componentes estructurales clave

- Impulsor de doble succión: Reduce los requisitos de NPSH (Cabezal de succión positiva neta) y duplica el área de entrada.

- Diseño de carcasa dividida: Permite un fácil acceso a los componentes internos para mantenimiento sin desconectar la tubería.

- Rodamientos reforzados: Rodamientos o cojinetes de deslizamiento de alta resistencia diseñados para soportar cargas radiales elevadas durante el funcionamiento continuo.

- Usar anillos: Componentes reemplazables que mantienen la eficiencia volumétrica minimizando las fugas desde el lado de descarga al lado de succión.

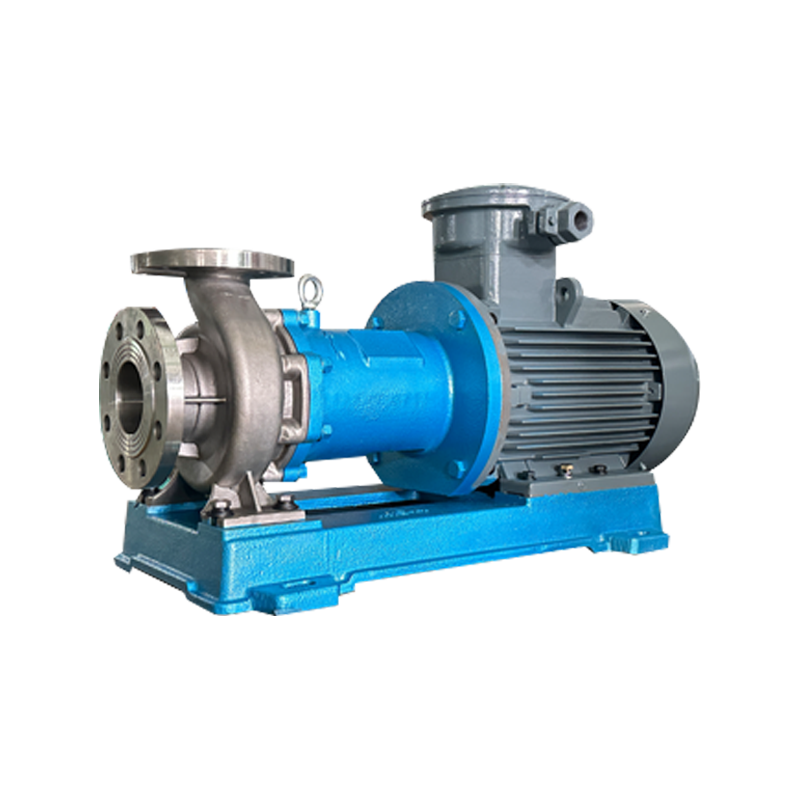

Comparación de rendimiento y especificaciones técnicas

Al seleccionar una bomba de gran flujo, los ingenieros deben evaluar la relación entre el flujo (Q) y la altura (H). Las bombas de gran caudal suelen presentar una curva de rendimiento "plana", lo que significa que la presión permanece relativamente estable incluso cuando el volumen de fluido aumenta significativamente. Esta característica es vital para el suministro de agua municipal y el riego, donde la demanda fluctúa pero la presión del sistema debe permanecer constante. La siguiente tabla ilustra las diferencias de rendimiento típicas entre las bombas industriales estándar y las variantes de gran caudal.

| Característica | Bomba centrífuga estándar | Bomba centrífuga de gran flujo |

| Caudal típico | 50 - 500 m³/h | 1.000 - 20.000 m³/h |

| Tipo de impulsor | Succión única | Doble Succión / Flujo Mixto |

| Rango de eficiencia | 70% - 82% | 85% - 92% |

| Aplicación principal | Procesamiento químico | Control de Inundaciones / Desalinización |

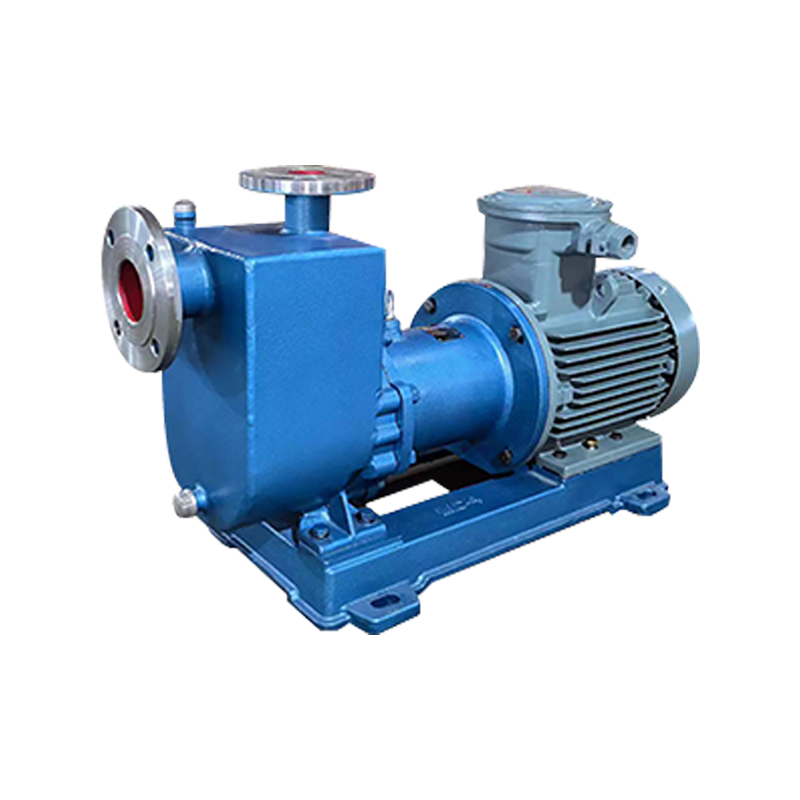

Consideraciones operativas críticas para sistemas de alta capacidad

Operar una bomba centrífuga de gran flujo requiere un estricto cumplimiento de los protocolos de estabilidad hidráulica para evitar la cavitación y fallas mecánicas. Debido a que estas bombas manejan una energía cinética masiva, incluso las desviaciones menores del Punto de Mejor Eficiencia (BEP) pueden provocar vibraciones significativas y desgaste prematuro. El cebado adecuado y la eliminación de bolsas de aire en la línea de succión son fundamentales, ya que los impulsores de flujo grande son sensibles al arrastre de gas, lo que puede causar una caída repentina en la presión de descarga y dañar los sellos internos.

Estrategias de mantenimiento y longevidad

- Monitoreo de vibraciones: Los sensores continuos en tiempo real detectan la desalineación del eje o el desequilibrio del impulsor antes de que aumenten.

- Gestión de la lubricación: Las bombas de alta capacidad suelen requerir sistemas de lubricación forzada con aceite para disipar el calor de los cojinetes.

- Equilibrio dinámico: El reequilibrio periódico de los impulsores de gran diámetro garantiza un funcionamiento suave y extiende la vida útil de los sellos mecánicos.

英语

英语 俄语

俄语 西班牙语

西班牙语 法语

法语